在客戶群體多樣化、個性化需求愈加強烈的智能制造新時代,越來越多企業都有自動化改造與升級的迫切需求,也對柔性生產線有著極大興趣,但是“投資太高”、“回報期太長”的疑問與顧慮卻一直是困擾著他們。

那么,布局柔性生產線、實現自動化升級到底需要多少投資呢?

讓昌碩輸送小編為您算一筆賬。

▼ 先看看

傳統制造模式的各項成本:

人工成本——一臺機床需要配備一個工人;

人工成本——人工運送物料、夾具等;

時間成本——工件切換,裝夾,設置更改導致設備閑置;

時間成本——因查找/調配毛坯、夾具、刀具、數控程序等物料造成機床等待;

時間成本——因工藝文件與數據傳遞錯誤或缺失造成的機床等待或損壞;

時間成本——設備損壞停機、工人休息機床停機;

時間成本——多次調用設置刀具,增加發生錯誤或偏差的風險,導致加工出廢品零件

……

機床利用率低:

無法預估和避免的各種設備等待與時間成本的浪費使得傳統制造模式中設備使用率大大降低,企業的總年切削時間也大大減少。

▼ 再來對比

柔性自動化生產模式的情況:

節省人工成本——一個技術人員控制多臺設備;

節省人工成本——自動傳輸物料、工具等;

節省時間成本——自動化生產線24小時全天候生產,不受工人休息影響,減少設備停機時間;

節省時間成本——智能生產管理軟件,可依據訂單提前自動計算滿足訂單所需的生產資源,并自動平衡生產任務,自動排單,減少機床等待時間;

節省時間成本——數控程序(程序版本)的集中管理,刀具檢測和刀具壽命管理保證了無人夜班的正常運行;

節省時間成本——將托盤保持在所處的位置,避免連續設置校正導致的定位誤差,確保工件質量,降低廢品成本

……

全天候生產:

柔性生產線可以充分利用機床的工作時間,實現夜班無人值守的“熄燈加工”,大大提升設備利用率,增加總年切削時間,將企業的生產潛能開發至極限狀態。

其實,柔性自動化并不是新概念,其雛形早在上世紀60年代就已出現,并自70年代起在歐美各國蓬勃發展。目前,隨著控制技術、信息技術的飛躍進步以及生產組織與管理方式的不斷優化,柔性制造系統已經是一套非常可靠、穩定、高效的系統,并且可以根據企業的實際使用需求進行合理建設和擴展,在實現高效生產的同時,成本投入相比過去也已經有了大幅縮減。

自1982年研發出第一條柔性化生產線,芬蘭法斯頓Fastems就以“助力用戶實現機床8760小時(365 天X 24小時)的充分利用”為理念和目標,不斷創新研發柔性自動化產品技術。

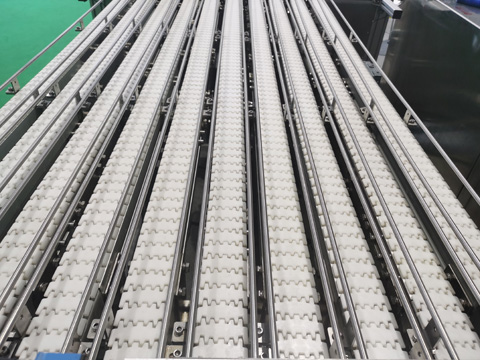

昌碩輸送設備(無錫)有限公司致力于全球定制化輸送設備,產品包括自動化輸送設備:水平、爬坡、轉彎、清洗、殺菌、螺旋、翻轉、旋轉、垂直提升輸送及輸送自動化控制等,輸送配件:皮帶、滾筒、鏈板、網鏈、鏈輪、拖輪、鏈板導軌、螺桿墊條、墊條導軌、護欄、護欄支架、護欄支夾、護欄導軌、支架、腳墊、連接件等,我們能夠提供多種類型的模塊化標準式和定制式柔性制造系統,以及使用壽命內的全程服務。無論您需要達成什么生產目標,我們的解決方案都可協助您最大程度地發揮機床的生產力,提高利潤、收獲效益。

歡迎來電咨詢。